Elektrik motorları, yaşadığımız, çalıştığımız ve oyun oynadığımız günlük hayatımızda hayati bir rol oynamaktadır.Basitçe söylemek gerekirse, hareket eden hemen hemen her şeyi hareket ettirirler.Sanayi tarafından tüketilen elektriğin yaklaşık yüzde 70'i elektrik motoru sistemleri tarafından kullanılmaktadır.1

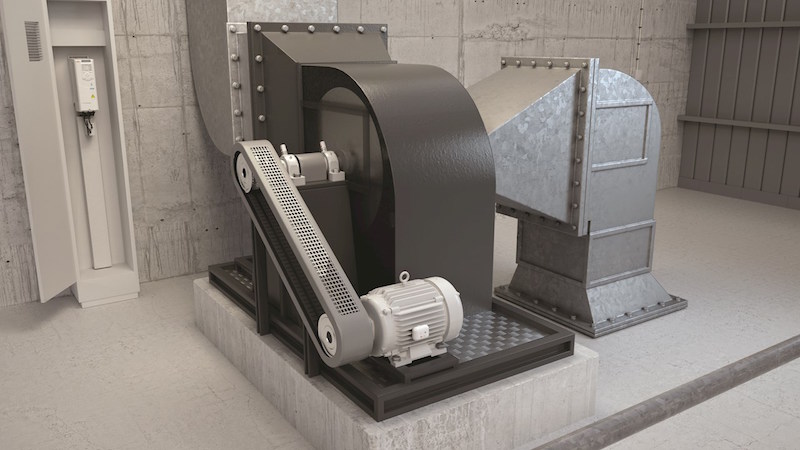

Çalışmakta olan endüstriyel motorların kabaca yüzde 75'i, büyük verimlilik iyileştirmelerine oldukça duyarlı bir makine kategorisi olan pompaları, fanları ve kompresörleri çalıştırmak için kullanılır2.Bu uygulamalar çoğu zaman, ihtiyaç olmadığında bile her zaman sabit hızda çalışır.Bu sürekli çalışma enerji harcar ve gereksiz CO2 emisyonları üretir, ancak motorun hızını kontrol ederek güç tüketimini azaltabilir, enerji tasarrufu sağlayabilir ve çevresel etkiyi azaltabiliriz.

Bir motorun hızını kontrol etmenin bir yolu, motora sağlanan frekansı ve voltajı değiştirerek bir elektrik motorunun dönüş hızını düzenleyen bir cihaz olan değişken hızlı sürücünün (VSD) kullanılmasıdır.Sürücü, motorun hızını kontrol ederek güç tüketimini azaltabilir (örneğin, dönen ekipman hızını yüzde 20 azaltmak, giriş gücü gereksinimlerini yaklaşık yüzde 50 azaltabilir3) ve süreç kontrolünde önemli bir gelişme ve kullanım ömrü boyunca önemli işletme maliyeti tasarrufu sağlayabilir. VSD'ler birçok uygulamada enerji tasarrufu sağlamak için faydalı olduğundan, uygun şekilde topraklanmadıkları takdirde erken motor arızasına neden olabilirler.Elektrik motoru arızalarının birçok farklı nedeni olsa da, bir sürücü kullanırken en yaygın sorun, ortak mod voltajından kaynaklanan rulman arızalarıdır.

Ortak mod voltajının neden olduğu hasar

Üç fazlı bir AC sisteminde, ortak mod voltajı, sürücünün darbe genişliği modülasyonlu gücü tarafından oluşturulan üç faz arasında mevcut dengesizlik veya güç kaynağı topraklaması ile üçün nötr noktası arasındaki voltaj farkı olarak tanımlanabilir. faz yükü.Bu dalgalanan ortak mod voltajı, elektrostatik olarak motor şaftında voltaj indükler ve bu şaft voltajı, sargılar veya yataklar aracılığıyla deşarj olabilir.Modern mühendislik tasarımları, faz yalıtımı ve invertör ani dirençli tel, sargıların korunmasına yardımcı olabilir;bununla birlikte, rotor bir voltaj artışı gördüğünde, akım toprağa karşı en az dirençli yolu arar.Bir elektrik motoru durumunda, bu yol doğrudan yataklardan geçer.

Motor yatakları yağlama için gres kullandığından, gres içindeki yağ, dielektrik gibi davranan bir film oluşturur, bu da elektrik kuvvetlerini iletim olmadan iletebileceği anlamına gelir.Ancak zamanla bu dielektrik bozulur.Gresin yalıtım özellikleri olmadan, şaft voltajı, elektriksel topraklama elde etmek için yataklardan, ardından motor gövdesinden boşalacaktır.Elektrik akımının bu hareketi, genellikle elektrik deşarjlı işleme (EDM) olarak adlandırılan, yataklarda ark oluşmasına neden olur.Bu sürekli ark zamanla meydana geldiğinden, yatak yuvasındaki yüzey alanları kırılgan hale gelir ve yatağın içinde küçük metal parçaları kırılabilir.Sonunda, hasarlı malzeme, yatağın bilyeleri ve yatakları arasında ilerleyerek, mikron boyutlu oyuklar oluşturabilen, buzlanma adı verilen veya yatak kanalında yivlenme adı verilen yıkama tahtası benzeri çıkıntılar üretebilen bir taşlama etkisine neden olur.

Bazı motorlar, hasar giderek daha da kötüleştikçe, fark edilir bir sorun olmaksızın çalışmaya devam edebilir.Rulman hasarının ilk işareti, genellikle oyuk ve buzlu alanlar üzerinde hareket eden rulman bilyaları nedeniyle işitilebilir bir gürültüdür.Ancak bu gürültü meydana geldiğinde, hasar genellikle yeterince önemli hale gelir ve arıza yakındır.

Önleme temelli

Endüstriyel uygulamalar tipik olarak değişken hızlı motorlarda bu yataklama zorluklarını yaşamaz, ancak ticari binalar ve havaalanı bagaj taşıma gibi bazı kurulumlarda sağlam topraklama her zaman mevcut değildir.Bu durumlarda, bu akımı yataklardan uzaklaştırmak için başka bir yöntem kullanılmalıdır.En yaygın çözüm, özellikle ortak mod voltajının daha yaygın olabileceği uygulamalarda, motor şaftının bir ucuna bir şaft topraklama cihazı eklemektir.Şaft topraklaması, esasen, motorun dönen rotorunu, motorun çerçevesi aracılığıyla toprağa bağlamak için bir araçtır.Montajdan önce motora bir şaft topraklama cihazı eklemek (veya önceden monte edilmiş bir motor satın almak), yüksek maliyetlerinden bahsetmeye gerek yok, rulman değişimi ile ilgili bakım maliyetlerinin fiyat etiketi ile karşılaştırıldığında, ödenmesi gereken küçük bir fiyat olabilir. bir tesiste aksama süresi.

Günümüzde endüstride karbon fırçalar, halka tarzı fiber fırçalar ve topraklama yatağı izolatörleri gibi birkaç yaygın şaft topraklama cihazı türü vardır ve yatakları korumanın diğer yöntemleri de mevcuttur.

Karbon fırçalar 100 yılı aşkın bir süredir kullanılmaktadır ve DC motor komütatörlerinde kullanılan karbon fırçalara benzer.Topraklama fırçaları, motorun elektrik devresinin dönen ve sabit kısımları arasındaki elektrik bağlantısını sağlar ve rotordan gelen akımı toprağa alarak yükün rotorda birikerek yataklardan boşalacağı noktaya kadar gitmez.Topraklama fırçaları, özellikle daha büyük gövdeli motorlar için, toprağa düşük empedanslı bir yol sağlamak için pratik ve ekonomik bir yol sunar;ancak, dezavantajları da yoktur.DC motorlarda olduğu gibi, fırçalar şaftla mekanik temas nedeniyle aşınmaya maruz kalır ve fırça tutucunun tasarımından bağımsız olarak, fırçalar ve şaft arasında uygun teması sağlamak için tertibatın periyodik olarak kontrol edilmesi gerekir.

Mil-topraklama halkaları bir karbon fırça gibi çalışır, ancak şaftın etrafındaki bir halka içinde düzenlenmiş birden fazla elektrik iletken lif dizisi içerirler.Tipik olarak motorun uç plakasına monte edilen halkanın dış kısmı sabit kalırken, fırçalar motor şaftının yüzeyinde hareket ederek akımı fırçalar aracılığıyla ve güvenli bir şekilde toprağa yönlendirir.Şaft-topraklama halkaları motorun içine monte edilebilir, bu sayede yıkama ve kirli motorlarda kullanılabilirler.Bununla birlikte, hiçbir şaft topraklama yöntemi mükemmel değildir ve harici olarak monte edilen topraklama halkaları, kıllarında kirleticileri toplama eğilimindedir ve bu da etkinliklerini azaltabilir.

Topraklama yatağı izolatörleri iki teknolojiyi birleştirir: kirleticilerin girişini önlemek için bir labirent tasarımı kullanan iki parçalı, temassız izolasyon kalkanı ve şaft akımlarını yataklardan uzağa yönlendirmek için metalik bir rotor ve izole edilmiş iletken filament halkası.Bu cihazlar aynı zamanda yağlayıcı kaybını ve kirlenmesini de önlediğinden, standart yatak keçelerinin ve geleneksel yatak izolatörlerinin yerini alır.

Rulmanlardan akım boşalmasını önlemenin bir başka yolu, rulmanları iletken olmayan bir malzemeden imal etmektir.Seramik yataklarda seramik kaplı bilyalar, mil akımının yataklardan motora akmasını engelleyerek yatakları korur.Motor yataklarından elektrik akımı geçmediğinden, akım kaynaklı aşınma olasılığı çok azdır;ancak akım toprağa giden bir yol arayacaktır, bu da bağlı ekipmandan geçeceği anlamına gelir.Seramik yataklar rotordan akımı kesmeyeceğinden, seramik yataklı motorlar için yalnızca belirli doğrudan tahrik uygulamaları önerilir.Diğer dezavantajlar, bu tarz motor yatağının maliyeti ve yatakların genellikle yalnızca 6311 boyutuna kadar mevcut olmasıdır.

100 beygir gücünden daha büyük motorlarda, hangi şaft topraklama stilinin kullanıldığına bakılmaksızın, genellikle şaft topraklama cihazının monte edildiği motorun karşı ucuna yalıtımlı bir yatağın takılması önerilir.

Üç değişken hızlı sürücü kurulum ipucu

Değişken hızlı uygulamalarda ortak mod voltajını düşürmeye çalışırken bakım mühendisi için üç husus şunlardır:

- Motorun (ve motor sisteminin) uygun şekilde topraklandığından emin olun.

- Gürültü seviyelerini ve voltaj dengesizliğini en aza indirecek uygun taşıyıcı frekans dengesini belirleyin.

- Şaft topraklama cihazı gerekli görülüyorsa, uygulama için en uygun olanı seçin.

Bir yatak akımı mevcut olduğunda, herkese uyan tek bir çözüm yoktur.Özel uygulama için en uygun çözümü belirlemek için müşteri ile motor ve tahrik tedarikçisinin birlikte çalışması hayati önem taşır.

Gönderim zamanı: Aralık-23-2021